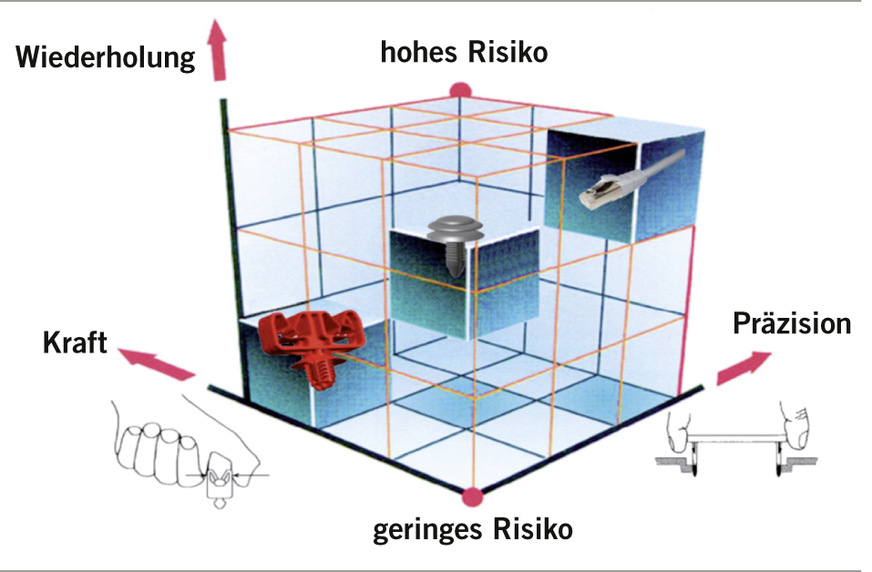

Industrielle Clipsanwendungen

Auf Grund des zunehmenden Wettbewerbs gehört die Reduzierung der Herstellkosten zu den wichtigsten strategischen Zielen in der Produktion. Da die Montagekosten allein bis zu 50% der Herstellkosten ausmachen können, kommt der Reduzierung der Montagekosten eine wachsende Bedeutung zu. Die Reduzierung der Montagekosten kann auf zweierlei Weise erreicht werden (Ehrlenspiel et al. 2020):

Clips- oder Schnappverbindungen spielen bei den Montageoperationen dank der Erfüllung beider genannten Kriterien eine einflussreiche Rolle. Die Vielfalt der Clipse reicht vom Klinkenstecker in der Elektrotechnik über den Druckknopf-Verschluss an Textilien bis zur Kabelbefestigung im Automobilbau. Der Anteil der Clipsverbindungen unter den Verbindungstechniken bei der Fahrzeugmontage beträgt etwa 20% (Clipse aus Kunststoff und Metall zusammengenommen; Hübner et al 2006).

Aus Sicht der Nachhaltigkeit haben Clipsverbindungen viele Vorteile, die deren Einsatz attraktiv machen. Zwei Bauteile können schnell und positionsgenau miteinander verbunden werden. Clipsverbindungen lassen sich aber auch leicht demontieren, was das Recycling von Komponenten aus verschiedenen Materialien wesentlich vereinfacht.

Clipsverbindungen erfordern jedoch bei der Montage eine hohe Präzision und Optimierung der Hand-Finger-Koordination, um eine ausreichende Greifstabilität beim Handhaben, Ausrichten und Einfügen zu ermöglichen. Aus ergonomischer Sicht bringt die Herstellung von Clipsverbindungen zwei Probleme:

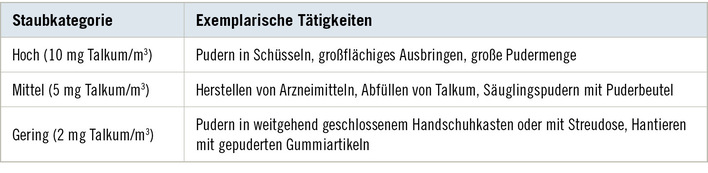

Verletzungen und Erkrankungen führen neben dem menschlichen Leid der Betroffenen auch zu Produktivitätsverminderungen duch Fehlzeiten, Umdispositionen, Qualitätsmängeln u.a. ➥ Abbildung 1 zeigt einige Clips-Beispiele für Anwendungen im Automobilbau .

Ergonomische Fragestellungen

Clipse können nach ihrer Fuß- und Kopfform klassifiziert werden (➥ Abb. 2). Die Kopfformen der Clipse lassen sich nach deren Einsatz in drei Aufnahme- beziehungsweise Befestigungsfälle, nämlich die Kabelrohraufnahme, Panelaufnahme-/Panelbefestigung und die Profilaufnahme gliedern.

Da die Kopfform des Clipses als Schnittstelle zwischen Clips und Clipsoperator dient, sollten die ergonomischen Anforderungen bereits in der Gestaltungsphase einbezogen werden.

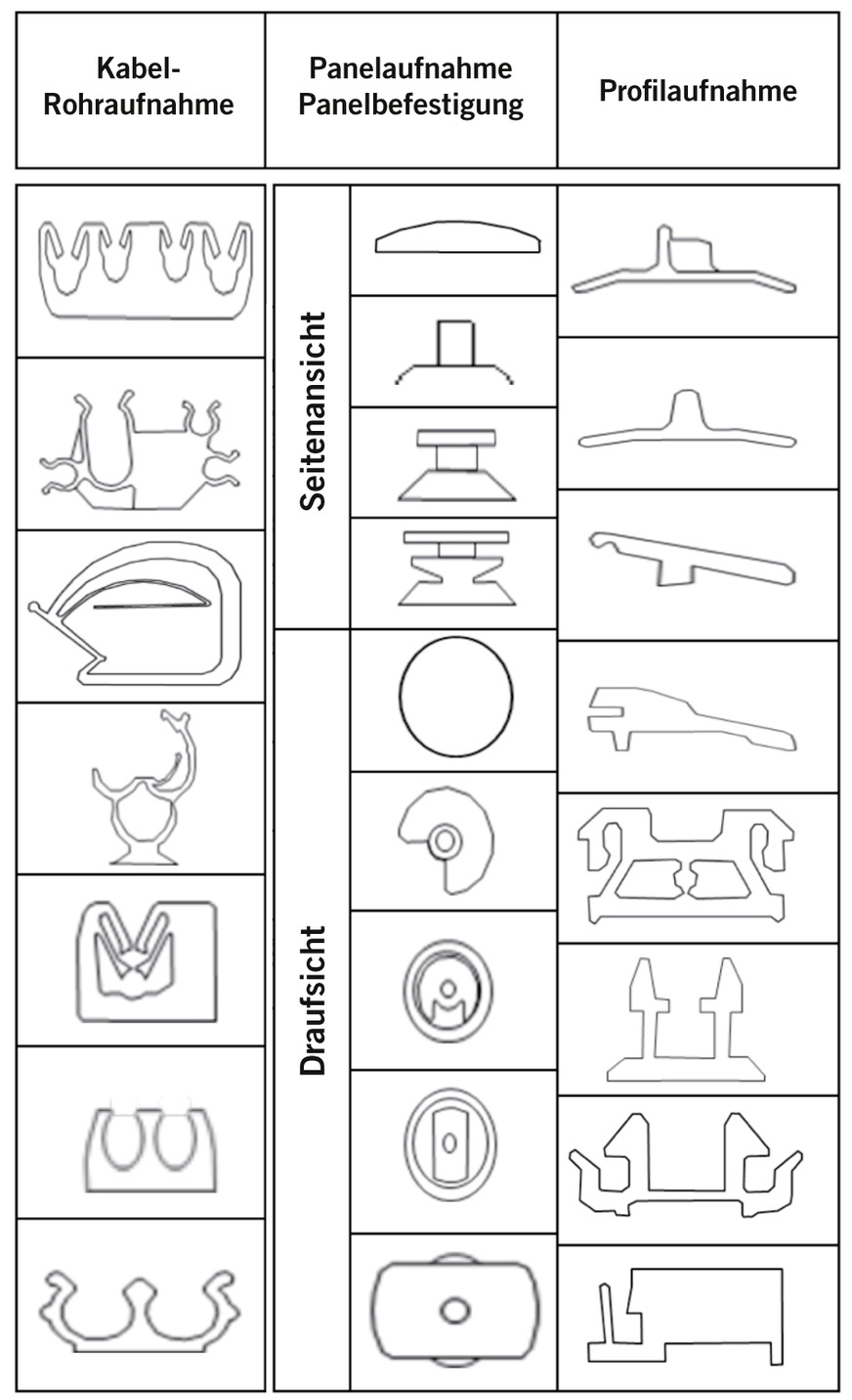

Clipse werden in Form eines Kontaktgriffes mit Daumen, Hand und Handkamm oder eines Zufassungsgriffs mit 2–3 Fingern (Daumen gegenüber gestellt: „pulp pinch“ und „chuck pinch“, Daumen quergestellt: „lateral pinch“) gesetzt (➥ Abb. 3).

Beanspruchungsanalyse beim Setzen von Clipsen

Beanspruchung des Finger-Hand-Systems

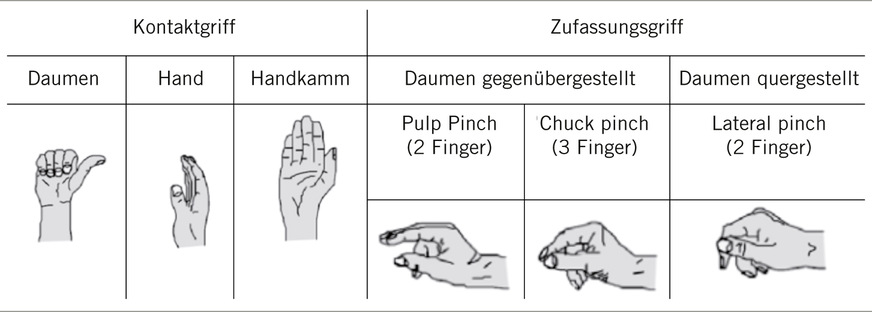

Die Beanspruchung des Finger-Hand-Arm-Systems lässt sich mit dem Würfelmodell (➥ Abb. 4) erklären (z.B. Sperling et al. 1993): Durch die Superposition von Aktionskraft beim Eindrücken, der Bewegungsfrequenz (Anzahl der Wiederholungen) und der erforderlichen Präzision ergibt sich eine hohe Beanspruchung von Haut und Muskel-Skelett-System. Hinzu kommen möglicherweise noch ungünstige Körper(zwangs-)haltungen bei der Montage.

Welche Möglichkeiten hat man zur Reduzierung dieser Einflussfaktoren?

Arbeits- und Produktgestaltung

Technische Arbeitsablaufgestaltung

Ein Ansatz zum Lösen dieses Problems wird in einer Automatisierung der Handhabung beziehungsweise Verwendung zusätzlicher Hilfsmittel gesehen. Der Einsatz von Montageautomaten setzt bestimmte Anforderungen, wie zum Beispiel Zugänglichkeit und Standardisierung voraus, die nicht immer einzuhalten sind. Darüber hinaus schränken die anfallenden Investitions- und Wartungskosten den Einsatz dieser Systeme auf einige wenige Fälle ein. Die Verwendung zusätzlicher Hilfsmittel ist auch noch aus anderen Gründen nachteilig. Sie erhöht oft die Montagezeit, zudem ist ihre Verwendung aus fertigungstechnischen Gründen nicht immer möglich. Die Verwendung eines Hammers als ein Hilfsmittel kann zum Beispiel zur Beschädigung des Clipses führen. Es wird deutlich, dass die Möglichkeiten zur technischen Arbeitsablaufgestaltung begrenzt sind. Ein auf den Nutzer zugeschnittenes pneumatisches Werkzeug wurde jedoch auf die Anreggung des Automobilherstellers VW durch den Festo entwickelt, mit dem sich Clipse leicht einpressen lassen.

Arbeitsschutz

Sind die Arbeitsbedingungen nicht oder nur mit sehr großem Aufwand zu verbessern, muss man die Beschäftigten vor Verletzungen und möglichen Erkrankungen schützen. Bei der Clipsanwendung käme beispielsweise eine Orthese infrage (Hölzel 2016).

Die Orthese besteht aus zwei Kunststoffteilen. Ein Fingerling, der kurz unterhalb des distalen Daumengelenks endet, bedeckt die Daumenspitze. Das zweite Kunststoffteil umschließt den Hypothenar der Hand. Ein elastisches Band, an den dafür vorgesehenen Laschen der Teile fixiert, verbindet die beiden Kunststoffteile. Dabei sind unterschiedliche Bandverläufe denkbar. Das Band wird in einer neutralen Position des Daumens, unter leichter Vorspannung stehend, integriert (➥ Abb. 5).

Die Schutzfunktion basiert auf einer Begrenzung der Gelenkwinkel in Extensionsrichtung und einer Stützfunktion für den Daumen.

Beanspruchung der Haut

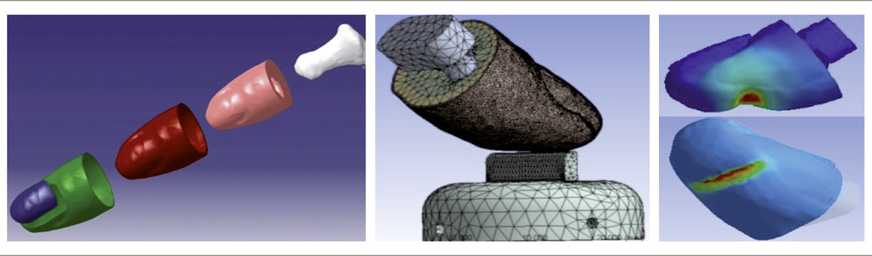

Zur Analyse der Hautbeanspruchung durch scharfkantige Kopfformen des Clipses hat der Autor zahlreiche Finite-Elemente(FEM)-Berechnungen am Computer durchgeführt, um den Einfluss von verschiedenen Gestaltungsparametern zu simulieren. ➥ Abbildung 6 rechts zeigt als Beispiel die vorübergehende Einkerbung der Daumenhaut durch den scharfkantigen Clipskopf.

Die wichtigsten Parameter zur Reduzierung der Hautbeanspruchung ergeben sich aus der Abrundung der scharfen Kanten, Reduzierung der Fügekraft, Optimierung der Kraftangriffswinkel sowie der Verwendung weicher Clipsmateriallien, was allerdings nicht immer in der Praxis realisierbar ist (Salmanzadeh 2011). Deshalb sollte neben den ergonomischen Gestaltungsmaßnahmen der persönliche Arbeitsschutz im Vordergrund stehen (siehe oben, z. B. geeignete Schutzhandschuhe)

Beanspruchungsgerechte Gestaltung

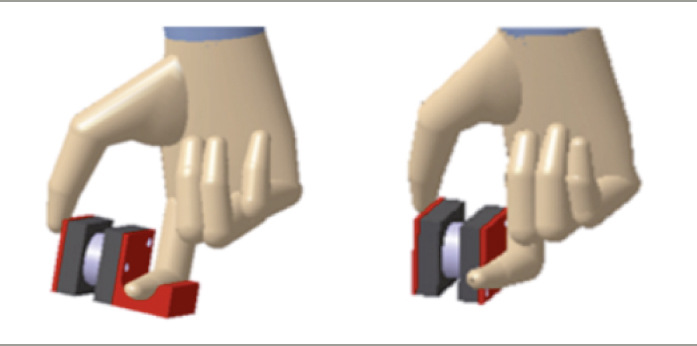

Für den Fall Zufassungsgriff wurden vom Autor zahlreiche Experimente durchgeführt, aus denen einige praxisbezogene ergonomische Gestaltungsvorschläge abgeleitet wurden. Die wichtigste Gestaltungsmöglichkeit ist bei der Griffart “lateral pinch” das Vorhandensein einer Aufnahme (Mulde) für Zeigefinger, die eine formschlüssige Kopplungsart ermöglicht. Eine effektive Kraftübertragung in Richtung des Einfügens wird damit erzielt (fast verdoppelt im Vergleich zur reibschlüssigen Kopplungsart). Gleichzeitig wird die nicht effektive Querkraft deutlich verringert. Bei dieser Kopplungsart liegt die Rückseite des Zeigefingers in der Mulde der Adapterplatte (➥ Abb. 7 links), wodurch die maximale Fügekraft der Arbeitsperson senkrecht zur Palmarseite des Zeigefingers aufgebracht werden kann. Die Greifkraft (Querkraft) wirkte in diesem Fall nur als Stabilisierung des Zeigefingers gegen seitliches Wegknicken, weshalb die Greifkräfte bei formschlüssiger Kraftkopplung kleiner als bei der reibschlüssigen Kraftkopplung (siehe Abb. 7 recht) sind. Die formschlüssige Kopplungsart mit einer günstig gestalteten Mulde soll somit zu einer Reduzierung der Belastung insbesondere bei dem Zeigefinger führen.

Um die Effektivität der Kraftübertragung während der reibschlüssigen Kopplungsart zu erhöhen, könnte der Reibungskoeffizient zwischen Clips und Fingerhaut des Operators erhöht werden. Dafür sollte entweder die Rauigkeit der Clipsoberfläche erhöht werden – das führt allerdings zu einer erhöhten Hautbeanspruchung – oder der Clipsoperator soll Handschuhe mit einer höheren Rauigkeit anziehen, da sonst die höheren Greifkräfte zur Erhöhung der Belastung der Finger vor allem in Zeigefingerwurzel führen werden.

Ein weiterer Gestaltungsparameter, der für alle Zufassungsgriffe relevant sein kann, ist die Breite des Clipses. Dieser Parameter soll zwecks der effektiven Kraftübertragung in Einfügerichtung die 30–50% der maximalen Fingeröffnung, also der Abstand zwischen Daumenkuppe und Spitze des Zeigefingers, nicht überschreiten.

Bei der Fußform ist die Gestaltung von positionierenden Elemente (Locators) und die verschließenden Elemente (Locks) aus Sicht der Ergonomie wichtig. Aus ergonomischer Sicht können Locators als Erleichterung der Montage und damit die Reduzierung der Belastungen dienen. Bei der Gestaltung verschließender Elemente sollten auch die höheren Fügekräfte vermieden werden.

Interessenkonflikt: Der Autor gibt an, dass kein Interessenkonflikt vorliegt.

Literatur

Ehrlenspiel K, Kiewert A, Lindemann U, Moertl M: Kostengünstig entwickeln und konstruieren. VDI-Buch. 8. Aufl. Berlin: Springer, 2020.

Hölzel C: Belastungsreduzierung für das Hand-Arm-System bei manuellen Montagetätigkeiten. Dissertationsschrift, Technische Universität München, 2016.

Hübner A, Irmer W, Martinek M, Pieschel J, Zwickert H, Zinke M: Studienmaterial für Fertigungslehre. Universität Magdeburg, 2006.

Salmanzadeh H: Einflüsse von Greif- und Kontaktbedingungen auf die Montage von Clipsverbindungen aus der Automobilindustrie. Stuttgart: Ergonomia, 2011.

Sperling L, Dahlman S, Wikström L, Kilbom A, Kadefors R: A cube model for the classification of work with hand tools and the formulation of functional requirements. Appl Ergonom 1993; 24: 212–220

Foto: Dietmar Poll

Info

Prüfliste für ergonomische, beanspruchungsgerechte Clipsverbindungen

Locators zur Erleichterung des manuellen Einsatzes vorsehen.

Kanten des Clipses abrunden, wo technisch möglich.

Für ausreichende Clipstiefe zur Positionierung der Finger sorgen.

Clipsbreite sollte 30–50% der maximalen Fingeröffnung – der Abstand zwischen Daumenkuppe und Spitze des Zeigefingers – nicht überschreiten.

Optimale Abstützungsflächen zur Realisierung einer formschlüssigen Kopplungsart vorsehen.

Superposition von Aktionskräften, Handhabungsfrequenz, erforderliche Präzision und Körperhaltungsbelastung beachten.

Rauigkeit der Clipsoberfläche erhöhen, ein um Verrutschen des Clipses zwischen den Fingern zu verhindern. Dabei jedoch auf Hautbeanspruchung durch die raue Clipsoberfläche achten.

Hilfsmittel bzw. Fingerschutzmittel für höhere Fügekräfte verwenden.

Handschuhe bei dem Setzen scharfkantiger Clipse zur Verfügung stellen.

Verschließende Elemente (Locks) nicht überdimensionieren (die Überdimensionierung führt zu höheren Fügekräften).

Position und Richtung des Clipsoperation während bereits in der Phase von Produkt- und Fertigungsplanung berücksichtigen.

Große einseitige sensumotorische Belastungen durch das Setzen sehr vieler Clipse während einer Arbeitsschicht verhindern.

Dazu die Möglichkeiten von „job rotation“ und „job enlargement“ nutzen.