Das PDF dient ausschließlich dem persönlichen Gebrauch! - Weitergehende Rechte bitte anfragen unter: nutzungsrechte@asu-arbeitsmedizin.com.

Concept of measures for welding workplaces

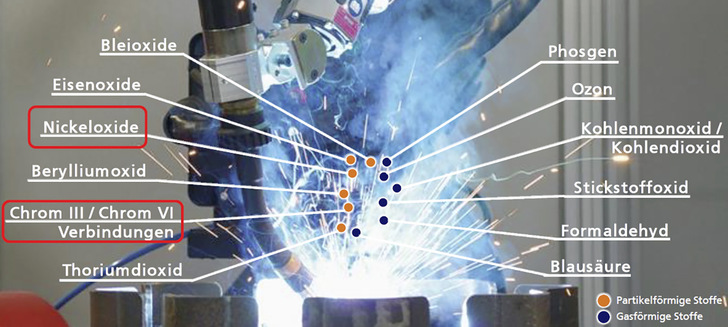

Workplaces with welding activities (MIG, MAG) mean that employees are exposed to hazardous substances, including those with carcinogenic and/or germ cell mutagenic effects (➥ Fig. 1). Compliance with specified limit and reference values in the operation of welding workplaces and the care of the people working there often poses major problems for employers and occupational physicians, and a joint project with the Fraunhofer Institute for Manufacturing Engineering and Automation (IPA) has succeeded in working out and restructuring all the factors influencing exposure as part of a holistic approach. The resulting changes show an increasing normalization of the conspicuous measurement results and change the planning of future workplaces. Sandra Oehm

Einleitung

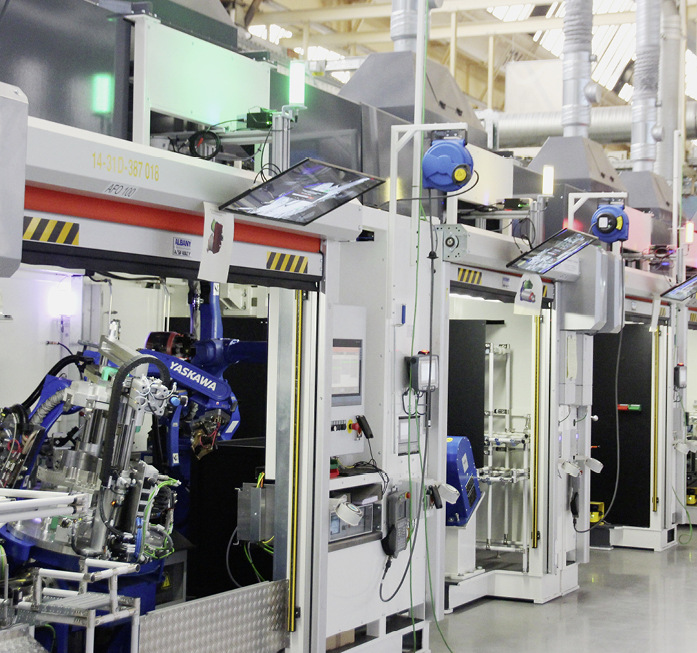

Das Volkswagenwerk am Standort Baunatal ist ein Komponentenwerk, in dem Bauteile für viele Fahrzeuge des gesamten Konzerns gefertigt werden. Unter anderem befindet sich hier die Abgasanlagenfertigung, in der eine Vielzahl der benötigten Abgasanlagen für PKW und Nutzfahrzeuge entstehen. Der Arbeitsbereich liegt in einer 80.000 m2 großen Halle, zusammen mit Bereichen des Presswerks, des Karosseriebaus und der Warmumformung.

Die Fertigung besteht aus über 150 Schweißzellen, die überwiegend zu Montagelinien zusammengestellt sind und in denen im MAG (Metallschweißen mit aktiven Gasen)-Verfahren automatisierte Schweißarbeiten von Robotern ausgeführt werden.

Der Bereich gliedert sich in die Hauptfertigungen für Benzin- und Dieselfahrzeuge sowie die Komponente (Herstellung von Einzelteilen für die Hauptfertigung) und die flexible Fertigung (Herstellung von kleinen Stückzahlen zur Sicherstellung der Ersatzteilgarantie für ältere Fahrzeuge).

Die Bestückung der Schweißzellen erfolgt von Hand durch Beschäftigte, der Zugang erfolgt durch Schnelllauftore (➥ Abb. 2).

Im Rahmen der arbeitsmedizinischen Vorsorge fanden sich seit 2014 zunehmend Biomonitoringwerte für Chrom und Nickel, die teilweise deutlich über dem Biologische Arbeitsstoff-Referenzwert (BAR) lagen. Die daraus resultierenden umgebungs- und arbeitsplatzbezogenen Luftmessungen zeigten zwar keine separaten Überschreitungen der entsprechenden Toleranzkonzentrationen, allerdings kam es durch gleichzeitige Erhöhung anderer Messwerte (z. B. Mangan) zu einer Überschreitung der zulässigen Arbeitsplatzgrenzwerte (AGW) und daraus resultierendem Handlungsbedarf.

Trotz der innerhalb des Bereichs der Toleranzkonzentration liegenden Messwerte an nahezu allen Maschinen kam letztendlich nur der Arbeitsplatz für die BAR-Überschreitungen in Frage. Im Rahmen der arbeitsmedizinischen Vorsorge erfolgte eine detaillierte Anamnese hinsichtlich weiterer Einflussfaktoren, die neben Nikotinabusus keinen Anhalt für eine private Exposition gegenüber Chrom VI und Nickeloxid ergab.

Die personenbezogenen Messungen in den Schweißlinien erfolgten über einen Zeitraum von zwei Stunden mit nachfolgender Hochrechnung der Werte auf eine volle Schicht. Die verschiedenen Montagelinien sind so konzipiert, dass je nach Rüstung unterschiedliche Produkte in einer Linie gefertigt werden können. Die Exposition der Beschäftigten gegenüber Gefahrstoffen variiert dabei aufgrund unterschiedlicher Länge und Anzahl von Schweißnähten. Es wäre also denkbar, dass unter diesen Umständen eine aussagekräftige personenbezogene Messung über die kurze Zeit zumindest schwierig ist und die in der vorliegenden Messung innerhalb der Toleranzkonzentration liegenden Ergebnisse für Chrom VI und Nickeloxid den Arbeitsplatz als Verursacher auffälliger Biomonitoringwerte nicht ausschließen.

Eine Gruppe aus Bereichsverantwortlichen und Expertinnen und Experten für Schweißen, Werktechnik, Arbeitssicherheit und Arbeitsmedizin bildete eine Task Force, deren erste Maßnahme zunächst eine Überprüfung der Absauganlagen mit Umverteilung einzelner Schweißzellen war, so dass nachfolgend insgesamt maximal elf Zellen an einer Absaugvorrichtung angeschlossen waren. Außerdem wurde eine ausführliche Unterweisung der Beschäftigten hinsichtlich Arbeitsplatzhygiene und eine Umstellung der Reinigungsmaßnahmen von manueller Reinigung auf den Einsatz spezieller Industriestaubsauger durchgeführt. Eine Umstellung der verwendeten Schweißdrähte auf weniger belastende Materialien war technisch unmöglich. Darüber hinaus erfolgte der Testeinbau einer brennernahen Absaugung an einer Schweißline mit nachfolgenden Umgebungsmessungen für Chrom und Nickel, um den Einfluss einer solchen Maßnahme auf den Verlauf der Messwerte abschätzen zu können. Keine dieser Veränderungen führte letztendlich zu einer zufriedenstellenden und bleibenden Verringerung der Biomonitoring- und Arbeitsplatzmesswerte.

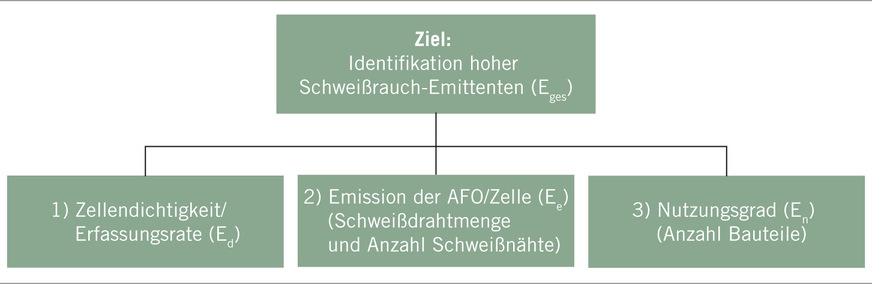

In Zusammenarbeit mit Mitarbeitenden des Fraunhofer Instituts wurde ein Projekt initiiert, das die strukturierte Identifikation aller einflussnehmender Faktoren und deren Bearbeitung zum Ziel hatte. Es sollte eine Minderung der Emissionen von Chrom-VI-Verbindungen und Nickeloxiden zur Einhaltung der Grenzwerte und eine maximal verminderte Gefahrstoffaufnahme durch die Beschäftigten zur Normalisierung der Biomonitoringwerte erreicht werden. Hierbei sollten jedoch die bestehenden Schweißprozesse nicht gestört oder verlangsamt werden. Es wurden nach Analyse der Arbeitsplätze vier Faktoren erarbeitet:

Foto: Volkswagen AG

Aufbau und Geometrie der Schweißzelle

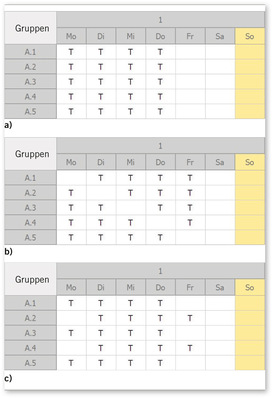

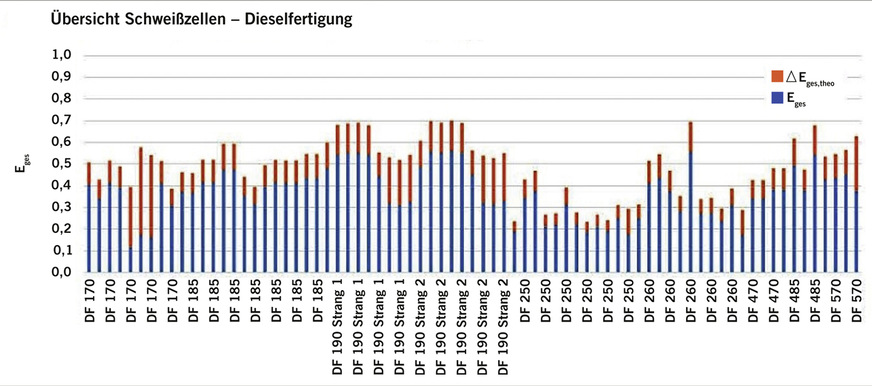

Jede einzelne der 157 Schweißzellen wurde auf die Fragen hin überprüft, welcher Aufbau zu größter Emission führt und welche Arten am besten funktionieren. Hierzu wurde ein Scoringmodell entwickelt, nach dem alle Schweißzellen bewertet wurden (➥ Abb. 3) und das den Grad der technischen Optimierungsmöglichkeiten jeder einzelnen Zelle widerspiegelt.

So konnten für jede einzelne Schweißzelle die momentane Situation und das individuelle Optimierungspotential erhoben werden (➥ Abb. 4).

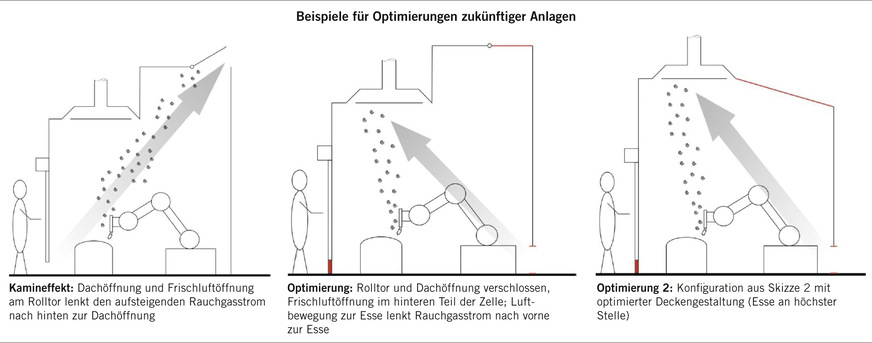

Ein wiederkehrendes Problem stellte die mangelnde Dichtigkeit vieler Schweißzellen dar, zum Beispiel durch zu hoch sitzende Essen oder zur durch Sicherstellung der Roboterbeweglichkeit nach oben offenen Zellen. Dies führt zu Austritt von Schweißrauchen um die Esse herum, Querströmungen an der Zellenoberkante und damit Ansaugen von Frischluft und geringer Erfassungsrate der eigentlich abzusaugenden Schweißrauche. So wurde in der Folge für jede der Schweißzellen das Potenzial technischer Optimierungen identifiziert und umgesetzt. Von 157 Schweißzellen wurden 88 optimiert und 24 aufgrund bereits bestehender Planungen oder fehlender Möglichkeiten zum Umbau außer Betrieb gesetzt. Im Rahmen des Projekts wurde außerdem die optimale Geometrie einer Schweißzelle erarbeitet und im Aufbau neuer Linien umgesetzt (➥ Abb. 5). Optimal zeigte sich

Absauganlagen

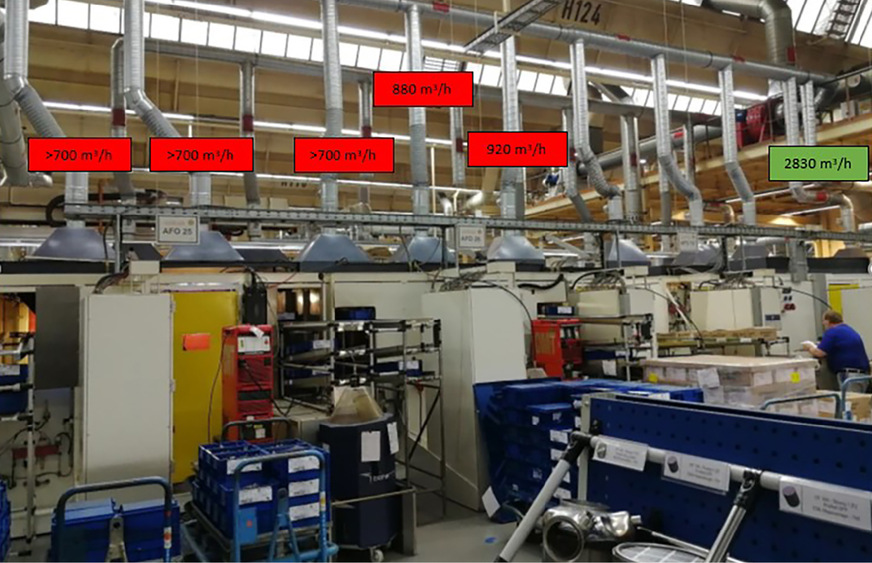

Die Nennleistung der Absaugventilatoren betrug 20.000 m3/h und der Soll-Volumenstrom der einzelnen Absaugungen wurde mit 1800 m3/h festgelegt. Auch hier wurde analog zu den technischen Optimierungsmöglichkeiten der Schweißzellen ein Kataster erstellt, um unzureichend arbeitender Absaugungen zu identifizieren. Folgende Probleme zeigten sich nach Erstellung dieses Katasters:

einem Absaugstrang angeschlossen, daher ergaben sich zu geringe Volumenströme in den einzelnen Zellen.

Auch hier folgte eine technische Optimierung der bestehenden Anlagen und eine Integration des Wissens in die Planung neuer Anlagen (➥ Abb. 6).

Zuluft

Die bisherige Zuluft in der gesamten Halle erfolgte durch Luftauslässe in regelmäßigen Abständen, über die durch zentrale Lüftungsanlagen Frischluft vom Hallendach in die Halle verbracht wird. Diese Luftauslässe lagen jedoch außerhalb der Schweißzellenlinien, die eine Barriere für die eingebrachte Frischluft darstellten. Für die Planung neuer Zuluftmöglichkeiten in der Abgasanlagenfertigung mussten nun einige Details berücksichtigt werden. Es wurde ein Luftauslass benötigt, der Frischluft direkt zu den Arbeitsplätzen in den Schweißlinien bringen konnte. Da die Linien nur nach oben hin geöffnet sind, musste ein Luftauslass gefunden werden, der die Arbeitsplätze von oben belüften konnte – die optimale Lösung einer bodennahen Luftzufuhr konnte aufgrund der Architektur der Arbeitsplätze nicht realisiert werden. Außerdem sollte es sich um eine verwirbelungsarme Belüftung handeln, um die Aufwirbelungen der Schweißstäube mit den darin enthaltenen Gefahrstoffen zu verhindern. Diese Anforderungen vereinte ein trapezförmiger Verdrängungsluftauslass (➥ Abb. 7)

Dieser Trapezauslass führt die Luft halbkreisförmig in einer stabilen Strömung zu den Arbeitsplätzen. Durch die großflächige Perforierung und die geringe Ausströmgeschwindigkeit kommt für die Beschäftigten nicht zu subjektiv empfundener Zugerscheinung.

Umgebung der Arbeitsplätze

Eine weitere zu klärende Frage des Projekts bestand in der möglichen Belastung durch Gefahrstoffe von Beschäftigten außerhalb der Abgasanlagenfertigung beziehungsweise in der Berücksichtigung des Eintrags von Schweißrauchen in andere Bereiche durch die Bestimmung von Art und Intervall von Reinigungsmaßnahmen.

Zur Analyse der Verteilung beziehungsweise der Ausbreitung der Schadstoffe im Rest der Halle erfolgten Luftmessungen an strategischen Punkten und in unterschiedlichen Höhen (➥ Abb. 8).

Außerdem wurden zur Ermittlung von Partikelverunreinigungen Abtupfproben in verschiedenen Bereichen der Halle durchgeführt. Hierzu wurden gereinigte Probenbleche ausgelegt und dann in zwei Messreihen elf Wochen nach Auslage (erste Messreihe) und fünf Wochen (zweite Messreihe) rasterelektronenmikroskopisch untersucht.

An den Messpunkten der Luftmessung außerhalb der Abgasanlagenfertigung konnte keine signifikante Belastung mit Chrom VI oder Nickeloxid festgestellt werden. Die Begründung liegt zum einen in der sehr langsamen Verteilung von Schweißrauchen in der Halle, während der sich die toxischen Chrom-VI-Verbindungen bereits zu unbedenklichen metallischen Chrom-(0)-Verbindungen reduzieren. Die langsame Verteilung ist eine Folge der durch Partikelmessgeräte gesteuerten Hallenlüftung, die eine signifikante Strömung in besondere Richtungen verhindert.

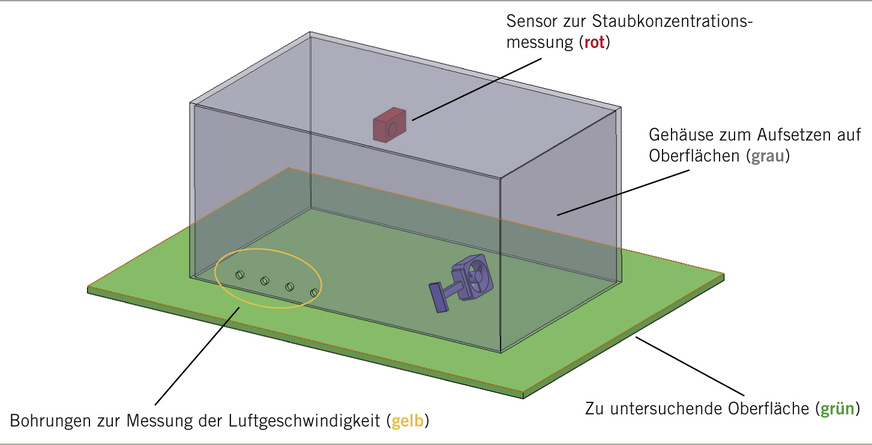

Die Untersuchung der Probenbleche ergab außerhalb der Abgasanlagenfertigung keine grenzwertüberschreitenden Ergebnisse. Ein speziell entwickeltes Testgerät (➥ Abb. 9) wies die Menge der sedimentierten Schweißstäube und sein Verhalten/den Widerstand hinsichtlich möglicher Wiederaufwirbelungen bei Reinigungsarbeiten nach.

Nicht überraschend zeigte sich, dass auf den meist leicht klebrigen Oberflächen der höher gelegenen Messpunkte (Schaltschränke, Emporen) keine relevante Aufwirbelung stattfand, so dass hier als Reinigungsmaßnahme ein mäßig frequentiertes Absaugen ausreichend ist. Die untersuchten trockenen Oberflächen (Hallenboden, Boden der Schweißzelle) brachten eine deutlich größere Gefahr der Aufwirbelung mit sich – allerdings erfolgen hier auch Reinigungsmaßnahmen nach jeder

Schicht.

Zusammenfassung

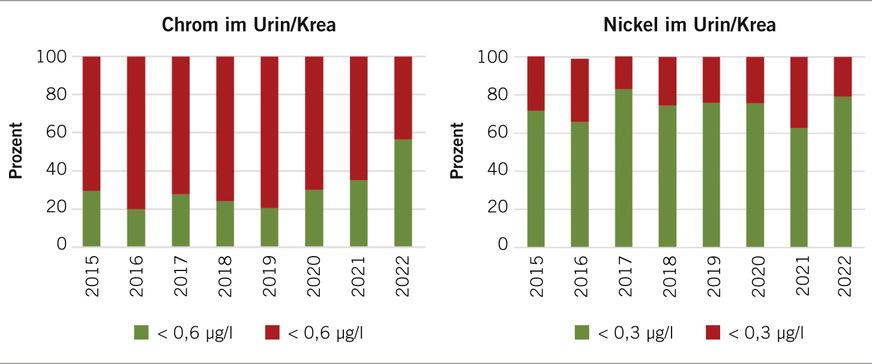

Die detaillierte Analyse der Arbeitsplätze in der Abgasanlagenfertigung führte zur Identifizierung von Optimierungspotenzialen, die letztendlich zu einer Verbesserung bis hin zur Normalisierung der Biomonitoringwerte (➥ Abb. 10) und – noch wichtiger – einer deutlichen Verbesserung der Mitarbeitendenzufriedenheit führten.

In den Bereichen durchgeführte Luftmessungen zeigen für Chrom und Nickel, aber auch für andere Gefahrstoffe im Arbeitsbereich eine signifikante Veränderung. Die Messreihen diesbezüglich sind noch nicht abgeschlossen, insbesondere stehen die personenbezogenen Messungen noch aus. Da jedoch zu Beginn des Projekts bei für Chrom VI und Nickeloxid weitestgehend im Normbereich liegenden Messwerten die Biomonitoringwerte auffällig waren, sind die personenbezogenen Messungen aus arbeitsmedizinischer Sicht bei sich normalisierenden Biomonitoringwerten zum jetzigen Zeitpunkt von eher nachgeordnetem Interesse.

In einem zweiten Schritt werden in den folgenden Monaten die Handschweißarbeitsplätze einer analogen Analyse unterzogen, da im Rahmen der laufenden Transformation zur überwiegenden Fertigung von Elektromobilität von einer Zunahme der Handschweißarbeitsplätze auszugehen ist. Die noch laufende Serienproduktion von Abgasanlagen wird in den kommenden Jahren mit großer Wahrscheinlichkeit zunehmend individuellerer Fertigung kleiner Stückzahlen zur Sicherstellung der Ersatzteilversorgung weichen.

Interessenkonflikt: Die Autorin gibt an, dass kein Interessenkonflikt vorliegt.

Literatur

TRGS 561: Tätigkeiten mit krebserzeugenden Metallen und ihren Verbindungen. GMBl 2017 (43): 786–812.

TRGS 528: Schweißtechnische Arbeiten. GMBl 2020 (12–13): 236–276, zuletzt geändert: GMBl 2020 (23): 463.

TRGS 900: Arbeitsplatzgrenzwerte. BArBl 2006 (1): 41–55, zul. geändert u. ergänzt: GMBl 2023 (35): 755–756.

TRGS 910: Risikobezogenes Maßnahmenkonzept für Tätigkeiten mit krebserzeugenden Gefahrstoffen. GMBl 2014 (12): 258–270, zuletzt geändert und ergänzt: GMBl 2023 (30): 627, berichtigt: GMBl 2023 (32): 679.

MAK-Collection: BAT Value Documentation: Chrom und seine Verbindungen. 2009.

Kommission „Human-Biomonitoring“ des Umweltbundesamtes: Nickel Stellungnahme der Kommission. Bundesgesundheitsbl-Gesundheitsforsch-Gesundheitsschutz 2001; 44: 1243–1248.

WHO – World Health Organization (Hrsg.): Chromium. Environmental Health Criteria 61. Genf: WHO, 1988.

Weitere Infos

Kellner R, Zschiesche W: Gefahrstoffe bei schweißtechnischen Arbeiten. DGUV Forum 4/2020.

https://forum.dguv.de/ausgabe/4-2020/artikel/gefahrstoffe-bei-schweisst…

LGL Bayern: Nickel als Beispiel für die Anwendung des Human-Monitorings in der Umweltmedizin

https://www.lgl.bayern.de/gesundheit/umweltbezogener_gesundheitsschutz/…

Foto: Volkswagen AG

Fotos: Volkswagen AG

Foto: Volkswagen AG